1 前言

随着现代化生产的工业自动化程度提高,客户对自动化、高效率和高精度传动的要求越来越多。很多传统的传动方式已不适合当前产业的需要,滚珠丝杠这种高精度的传动产品在市场上的需求越来越大。滚珠丝杠是工具机和精密机械上常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反覆作用力,同时兼具高精度、可逆性和高效率的特点。

传统制药行业压片机上调整药片压模的间隙基本为手动操作,调整精度差,效率低,严重制约了制药厂的生产产能,客户更改该结构的意愿非常强烈。对于设计工程师而言,如何选配合适的定位精度,选配高性价比的滚珠丝杠,是一项非常重要并且势在必行的工作。

2 丝杠的基本要求

(I) 运动方向:垂直方向

(Ⅱ)负载大小F:无外加压力状况:20-30KG 外加压力大小:1000KG

(Ⅲ)运行速度Nm:匀速运行,10rpm

(Ⅳ)丝杠导程P:5mm

(Ⅴ)精度要求E:50mm内累积偏差<0.02mm

(Ⅵ)有效行程L:120mm

3 客户之前结构

客户之前结构主要采用手动方式进行动力传动和定位。

机构的工作原理:在蜗杆的一端装有手轮,转动手轮带动蜗杆转动,再由蜗杆带动斜齿轮,该斜齿轮在轴向上下两端被限制住,只能作旋转运动,且同螺母联为一体,通过斜齿轮和螺母的旋转运动,带动直径为M22mm的升降杆作上升或下降的直线运动。运动到要求的工艺位置后,升降杆就停止不动了,压药动作开始进行,压药运行期间,压轮的大压力为1吨。而当压药品种需要更换时,再手动调节升降杆上升或向下做直线运动到另一工位。

从运动机理上分析,该机构设计合理,能满足使用要求。但不足之处也非常明显:

(1)靠人工来调整上升或下降距离,自动化程度很低。

(2)外协加工的升降杆与斜齿轮为非标产品,制造精度难以保证。

(3)工作效率低。因药片本体比较小,要求的厚薄精度比较高,只能通过多次的试验来进行调整。

4 改进要求

基于以上存在不足,客户期望提升设备档次,操作更加灵活快捷,达到以下要求:

(1)提升设备的柔性生产能力,快速应对不同规格的药片生产。

(2)提高调整效率,减少试验次数,提高成功率。

(3)定位精度要求≤0.02mm

5 改进后结构

针对客户的改进要求,客户对结构进行了调整:摈弃手动操作装置,改为完全自动化操作和控制的装置,同时实现更精确的定位要求。为此,客户对设备进行了结构改进。

运动机理分析:改进后通过伺服电机11带动连接间15,再通过键与螺母3的连接,带动螺母旋转,螺母沿轴向被限位,不能作直线运动,从而带动滚珠丝杠8作直线运动。进而达到调节滚轮与压板的间隙,控制药片厚薄的目的。

以上结构的好处也非常明显:

(1)通过伺服电机带动滚珠丝杠运动,代替手动摇轮,操作简单方便,自动化程度得到提升。

(2)通过选用高精度滚珠丝杠,达到更高的传动精度。

(3)应对不同的药片,可比较快捷达到生产要求,柔性化得到加强。

结构改进的主要难点在于:

(1)装配丝杠的空间比较狭小。

(2)不同于传统的丝杠旋转,螺母作直线运动;客户要求螺母旋转,丝杠作直线运动。

6 滚珠丝杠的选型计算

6.1 滚珠丝杠轴向负荷的确定

1、基本额定静负荷C0定义

即丝杠轴向静止的负荷,是指丝杠承受丝杠沟槽与钢珠接触点(即螺母与丝杠轴)的永久变形量和钢珠本身的永久变形量的总和达到钢珠直径的0.01%时的大轴向力。此负荷值即为基本额定静负荷。

2、受力分析

无外力状况时,轴向负载为30KG,即30kgf

施加外力时,轴向负载为1吨,即1000kgf

考虑到设备实际工作状况,滚珠丝杠在运动状态(即调节间隙大小时)只受负载平台自身重力作用,该重量非常小,可不用考虑。施加外力时,因外力较大,需重点考虑,此时丝杠处于静止状态,因而我们参考滚珠丝杠的额定静负荷值即可。

3、螺帽形式的选定

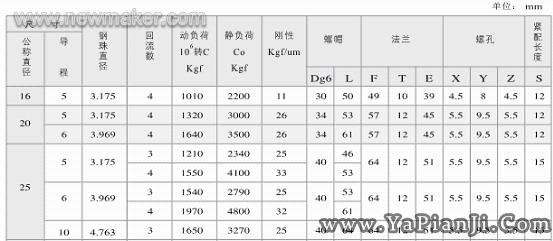

对应施加1000kgf外力工况,参考滚珠丝杠样本,可查到对应直径25mm,导程5mm,钢珠回流圈数4,滚珠丝杠的额定静负荷值为4100kgf。如图表1中的数据所示。

由此,初步可选R25-5T4系列滚珠丝杠。

6.2 滚珠丝杠受力安全系数

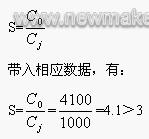

因滚珠丝杠仅在静态时受力,只要受力大小有一定的安全余量即可满足要求,该安全余量S推荐选3倍以上。根据以下公式进行核算:

故R25-5T4系列滚珠丝杠满足预期使用要求。

6.3 滚珠丝杠长度的确定

客户在滚珠丝杠轴向运动的调整距离比较小,不超过120mm,同时考虑螺母自身的长度,客户丝杠长度选为183mm。

6.4 滚珠丝杠精度的确定

滚珠丝杠的精度可根据图表2中的数据来确定。

客户的有效行程在120mm以内,要求的累积导程偏差在0.02mm以内。根据以上表格,选取精度等级C4即可满足使用要求。

6.5 滚珠丝杠型号的终确定

综上核算及精度确认,根据中达滚珠丝杠型号编码规则,终滚珠丝杠的型号确定为:R25-5T4-FSI-183-183-C4。

7 结束语

在此次药片机的机构升级改进项目中,主要协助客户对原手动机构进行了自动化改进,实现了客户的预期要求;同时对滚珠丝杠的选型、计算进行了详细分析,选择了合适的产品。通过此次结构改型成功,客户在后续的常规机型上,将参考本案全部更换为滚珠丝杠传动的自动化操作结构。

相信随着国内自动化水平的提高,滚珠丝杠这种高端传动产品将会被越来越多的应用到各行业,进一步满足客户对高速、高精的需求。

参考文献

[1] 滚珠丝杠的选择与应用--《现代零部件》 2004年Z2期

[2] 高速滚珠丝杠副综合性能测试系统开发与应用 网络百度文库 2010.5.22(end)